Исследования теплоизоляционных свойств щебня из пеностекла в основаниях автомобильных дорог в многолетнемерзлых и пучинистых грунтах

БЕССОНОВ И.В., канд. техн. наук, гл. науч. сотр. НИИ строительной физики РААСН, Москва; ЖУКОВ А.Д., вед. науч. сотр. НИИ строительной физики РААСН, доц., канд. техн. наук, НИУ МГСУ, НИУ ВШЭ, Москва; БОБРОВА Е.Ю., канд. экон. наук, НИУ ВШЭ, Москва; ГОВРЯКОВ И.С. и ГОРБУНОВА Э.А., магистранты НИУ МГСУ, инженеры НИИ строительной физики РААСН, Москва

Целью исследований являлась разработка принципиальных решений по системам изоляции дорожного полотна на проблемных грунтах [1, 5].

Для достижения поставленной цели решали ряд частных задач. Были изучены свойства щебня из пеностекла, разработаны принципиальные проектные решения и проведено моделирование формирования температурных полей в массиве дорожного полотна.

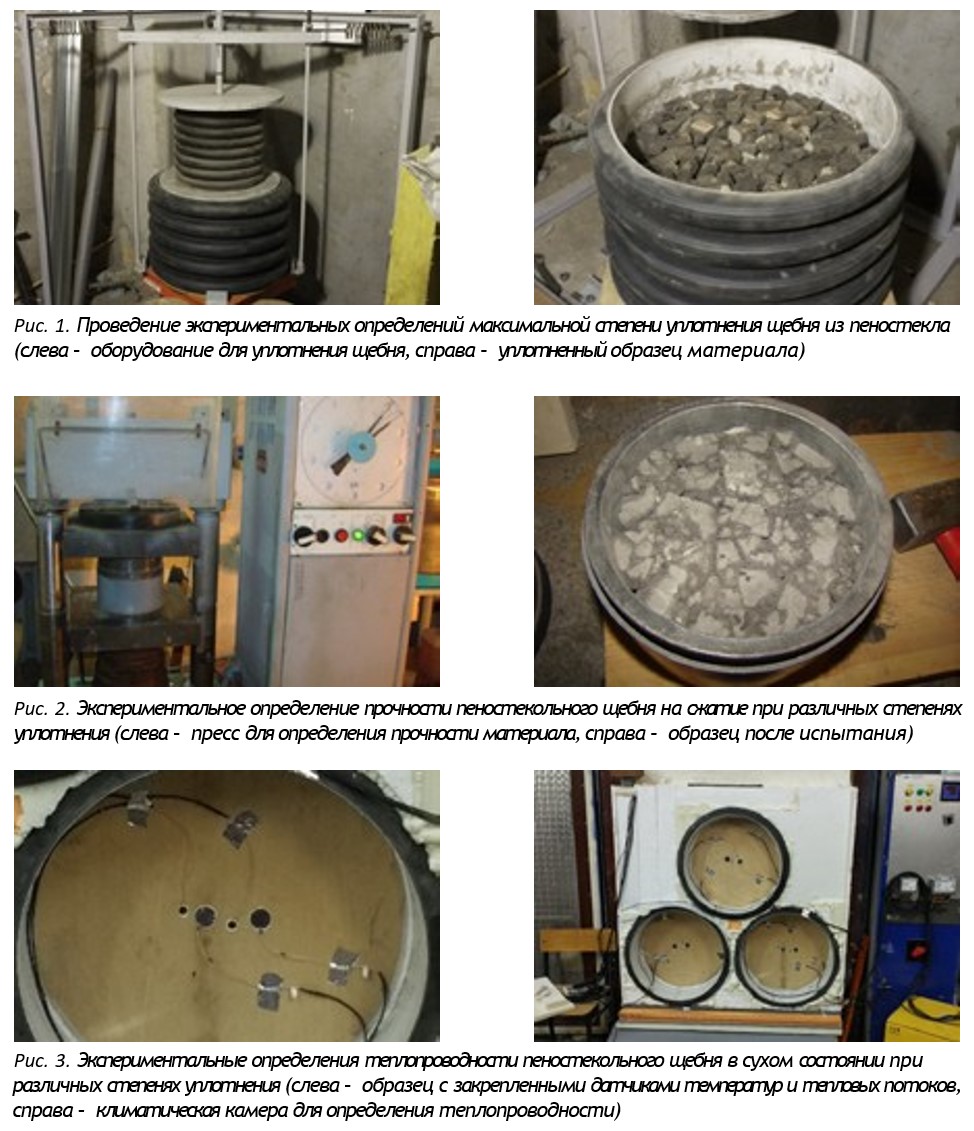

В экспериментах использовался пеностекольный щебень насыпной плотностью от 100 до 180 кг/м3, производитель ООО «АйСиЭмГлассКалуга» (ICMGlassKaluga). Максимальную степень уплотнения пеностекольного щебня определяли на установке, оснащенной вибратором и пригрузами общей массой 250 кг (рис. 1). Установлено, что максимальная степень уплотнения пеностекольного щебня насыпной плотностью 140 кг/м3 и фракцией 30–60 мм составляет 50%.

Прочность при сдавливании в цилиндре определяли на щебне из пеностекла, засыпанном в контейнер и уплотненном с заданным коэффициентом. Контейнер (металлический цилиндр с внутренним диаметром 308 мм и высотой 210 мм) с уплотненным щебнем из пеностекла устанавливали на нижнюю платформу пресса (рис. 2). За прочность при сжатии щебня из пеностекла принимали среднеарифметическое значение по пяти испытаниям [2–4].

Коэффициент теплопроводности пеностекольного щебня при различных степенях уплотнения определяли в климатической ка- мере, состоящей из двух отсеков (холодного и теплого) и проема, в котором размещался исследуемый материал (рис. 3). В холодной зоне устанавливали температуру минус 10 ◦С, в теплой зоне поддерживали температуру плюс 20 ◦С. Контейнеры с щебнем из пеностекла устанавливали в проем климатической камеры. Каждый контейнер теплоизолировали по боковым граням так, чтобы термическое сопротивление по каждой из граней изделия было не менее 5 м2·◦С/Вт.

Коэффициент теплопроводности пеностекольного щебня в сухом и влажном состояниях определяли в соответствии с действующими нормативами (ГОСТ Р 54853-2011 «Здания и сооружения. Метод определения сопротивления теплопередаче ограждающих конструкций с помощью тепломера», ГОСТ Р 54855-2011 «Материалы и изделия строительные.

Определение расчетных значений теплофизических характеристик») со следующими изменениями: испытания проводили в климатической камере, щебень из пеностекла засыпали в контейнер из материалов с известными теплопроводностью и толщиной стенок. Внутренние размеры контейнера в плоскости движения теплового потока должны превышать средний размер гранулы щебня (в неуплотненном состоянии) не менее чем в 5 раз. В указанном эксперименте принято горизонтальное направление движения теплового потока. Расчетное количество щебня высушивали до постоянной массы при температуре (100±5) ◦С, после чего выдерживали в условиях лаборатории не менее 24 ч (кондиционирование). Щебень послойно утрамбовывали в контейнере до необходимой степени уплотнения.

Эксплуатационную плотность ρэ щебня определяли с учетом степени уплотнения (10, 20, 30, 40 и 50 %). Установленное значение насыпной плотности ρн, кг/м3, умножали на коэффициенты уплотнения соответственно 1,1; 1,2; 1,3; 1,4 или

1,5. Например:

ρэ = 1,3 × ρн. (1)

Массу щебня m исп , кг, необходимую для испытания, определяли по формуле

m = ρ × V, (2)

где ρэ – эксплуатационная плотность, кг/м3;

V – объем емкости для определения прочности при сдавливании в цилиндре, м3.

Определенное по формуле (2) количество щебня засыпали слоями в емкость, периодически уплотняя и утрамбовывая. Уплотнение проводили вручную или механическим трамбованием. Щебень уплотняли до заполнения емкости по уровню верхних кромок. Коэффициент тепло- проводности измеряли при средней темпера- туре засыпки из щебня 10 °С. По достижении стационарного теплового режима фиксировали значения температур и тепловых потоков и вычисляли эквивалентную теплопроводность щебня в сухом состоянии.

Проведены экспериментальные исследования по определению прочности щебня при сдавливании в цилиндре со степенью уплотнения 10, 20, 30, 40 и 50 %. Прочность щебня определяли на образцах, уплотненных до эксплуатационной плотности. Массу щебня mисп, кг, необходимую для испытания, определяли по формуле (2). Цилиндр с уплотненным пеностекольным щебнем устанавливали на нижнюю платформу пресса. Плунжером диаметром 300 мм нагружали поверхность щебня, засыпанного в цилиндр, от 2% до 25%-й относительной деформации, т.е. до сдавливания щебня на 2…25 % от первоначальной высоты. За прочность при сдавливании в цилиндре щебня из пеностекла принималисреднеарифметическое значение по результатам пяти испытаний.

Прочность при сдавливании в цилиндре при N%-й относительной деформации RN% щебня из пеностекла, МПа, пределяли по формуле

R =P/F, (3)

где Р − нагрузка при сдавливании заполнителя, соответствующая N% -й относительной дефор- мации, Н;

F – площадь поперечного сечения плунжера, мм2.

При этом за основную прочностную харак- теристику пеностекольного щебня принимали предел прочности при сдавливании в цилиндре при 10%-й линейной деформации, как это принято для теплоизоляционных материалов.

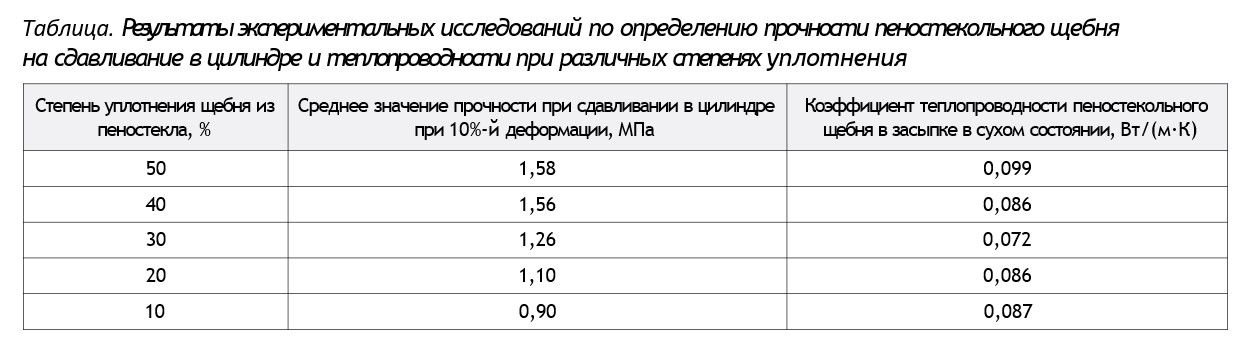

Результаты экспериментальных определений прочности пеностекольного щебня на сжатие и теплопроводности при различных степенях уплотнения приведены в таблице. Установлено, что прочность при сдавливании в цилиндре при 10%-й относительной деформации повышается линейно в диапазоне степеней уплотнения от 10 до 40 % и при дальнейшем уплотнении практи- чески не изменяется.

Отмечено снижение коэффициента тепло- проводности при степени уплотнения 30 %, что объясняется наиболее плотной упаковкой гранул щебня в засыпке при минимальном объеме меж- зернового пространства (рис. 4). Возрастание коэффициента теплопроводности при степенях уплотнения 10 и 20 % обусловлено увеличени- ем конвективной составляющей теплообмена (движения воздуха) в увеличивающемся объ- еме межзернового пространства. При степенях уплотнения 40 и 50 % происходит частичное разрушение гранул щебня из пеностекла и за- полнение межзернового пространства мелкими твердыми частицами, что приводит к увеличению теплопроводности.

По итогам проведения и обработки результа- тов экспериментов определены прочностные характеристики насыпной теплоизоляции и значения коэффициента теплопроводности при различных степенях уплотнения.

Выводы

В результате экспериментальных исследова- ний и с учетом анализа конструктивных решений систем изоляции дорожного полотна установлено, что пеностекольный щебень полностью соответствует требованиям, предъявляемым к теплоизоляционным материалам, используемым в дорожных системах при укладке дорожного полотна на многолетнемерзлых грунтах.

Литература

1.Анализ конструктивных решений в зависимости от типа изоляционных материалов в дорожных покрытиях в много- летнемерзлых грунтах / И.В. Бессонов [и др.] // Транс- портное строительство. – 2022. – № 1. – С. 14-17.

2. Стеклобой как сырье для получения теплоизоляционного материала / А.А. Кетов [и др.] // Экология и промышлен- ность России. – 2002. – №8. – С. 17-20.

3. Лотов В.А., Кривенкова Е.В. Кинетика процесса фор- мирования пористой структуры пеностекла // Стекло и керамика. – 2002. – № 3. – С. 14-28.

4. Черняк Ю.Н. О физических основах процесса вспучи- вания легкоплавких глин и пеностекла // Стекло и кера- мика. – 1985. – № 10. – С. 25-28.

5. Rantala J., Leivo V. Heat, air, and moisture сontrol in slab-on- ground// Journal of building physics. – 2009. – Vol. 32. –

№ 4. – P. 335-353.

6.Коротков Е.А., Четверткова Ю.Н. Пеностекольный щебень – теплоизоляционный материал для дорожного строительства в сложных геокриологических условиях // Дорожники. – 2018. – № 1 (13). – С. 56-71.

7. Funk M. Hysteretic moisture properties of porous materials: Part 1: Thermodynamics // Journal of building physics. – 2014. – Vol. 38. – № 1. – Р. 6-49.

8. Петухова Р.В., Генералчик Н.И. Пеностекло // Стекло мира. – 2004. – № 6. – С. 89-92.

ИвановК.С.,КоротковЕ.А.Исследованиевоздействия слоягранулированнойпеностеклокерамикинатемпера- турныйрежимпромерзающегогрунта//Фундаменты имеханикагрунтов.–2017.–№5.–С.2-37.