Исследование эксплуатационных качеств вспененных материалов на основе жидкого стекла холодного отверждения

Ежегодно возрастает потребность в негорючей, экологически безопасной теплоизоляции с неизменной тенденцией к снижению коэффициента теплопроводности. Актуальность указанной проблемы также подтверждается введением технического регламента Евразийского экономического союза «О безопасности строительных материалов и изделий», где отмечается необходимость соблюдения критериев пожарной безопасности материалов, в том числе группы горючести, группы воспламеняемости, группы дымообразующей способности, группы по токсичности продуктов горения. Также отмечается необходимость в рациональном использовании природных ресурсов.

Композиционные материалы на основе вспененных силикатных соединений являются группой материалов, удовлетворяющей требованиям к со- временной теплоизоляции. К таким материалам от- носятся пеностекло, пеношлакостекло, стеклопор, пеногипс, а также инновационный теплоизоляционный материал на основе вспененного жидкого стекла холодного отверждения [1–7].

Проектирование любого строительного материала с заданными техническими характеристиками, обусловленными назначением конструкции, основывается на нескольких факторах, определяющих его итоговые эксплуатационные характеристики, из которых одними из важнейших являются свойства сырьевых компонентов – химический и фазовый состав, а также параметры структуры.

Одними из важнейших являются свойства сырьевых компонентов: химический состав, фазовый со- став, параметры структуры сырьевых компонентов. Природа сырьевых компонентов определяет химический состав материала, его химическую природу, реакционную способность к тем или иным химическим взаимодействиям, а также особенности технологического процесса получения – физические и химические воздействия на сырьевые компоненты (механические, температурные, температурновлажностные, электромагнитные воздействия и т.д.).

На этом этапе происходит формирование фазового состава самого материала за счет прохождения основных химических реакций, протекающих на стадии перемешивания компонентов, воздействия высоких температур и электромагнитного излучения, и происходит основная часть структурообразования, что впоследствии задает параметры структуры материала: тип пористости, форму и объем пор, распределение пор по размерам и т.д.

Рассмотрим влияние вышеперечисленных факторов на примере материалов на основе силикатных композиций (подробнее на теплоизоляционном материале на основе вспененного жидкого стекла холодного отверждения) [8–12].

Полученный после многочисленных воздействий на сырьевые компоненты материал имеет характеристики, которые были сформированы на всем этапе технологического процесса его производства. При- чины появления тех или иных характеристик мате- риала напрямую зависят от полученных параметров структуры и состава.

Раскроем подробнее взаимосвязи полученных параметров материала и его эксплуатационных характеристик на примере сравнения вспененных силикатных композиций.

За основные эксплуатационные показатели теплоизоляционного материала на основе вспененного жидкого стекла принимаем его теплопроводность, водопоглощение, сорбционную активность и звукопоглощение.

Методы и материалы

1. Формирование показателя теплопроводности материала на основе вспененного жидкого стекла

Как известно, теплопроводность материалов за- висит от нескольких факторов. Их можно разделить на следующие группы:

- –факторы, определяемые фазовым составом вещества, степенью кристаллизации и размерами кристаллов, характеристиками пористой структуры, анизотропией материала и направлением теплового потока;

- –факторы, определяемые химическим составом и наличием примесей;

- –факторы, составляющие условия эксплуатации материала, зависящие от температуры, давления и влажности.

В порах материала со сравнительно маленькими размерами происходит меньшая конвекция газа и уменьшенное влияние лучистой энергии, составляющей теплопередачи.

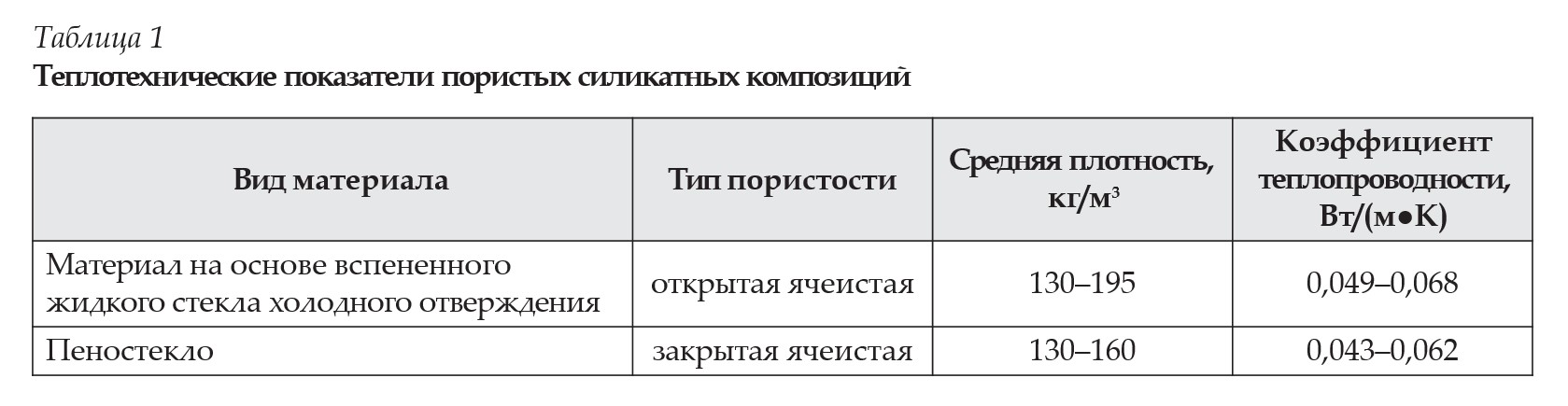

Сравним значения теплопроводности материалов на основе вспененных силикатных композиций, схожих по химическому составу, но имеющих отличные друг от друга параметры структуры за счет разной технологии производства и отличающихся типом основного силикатного сырья (стеклобой в случае пеностекла и жидкое натриевое стекло в случае пористого материала на основе вспененного жидкого стекла холодного отверждения) (табл. 1).

При одинаковых значениях средней плотности материалы обладают различным диапазоном теплопроводности из-за разных параметров их структуры (типа пористости и распределения пор по размерам). Так, при плотности 130–160 кг/м3 пеностекло имеет диапазон теплопроводности 0,043 ± 0,062 Вт/(м●К), а при аналогичной плотности вспененное жидкое стекло имеет отличные значения краевых точек диапазона теплопроводности (но не в значительной степени) за счет открытого типа пористости, а также из-за меньшего размера пор в пеностекольной композиции. Конвективный теплообмен увеличивается по мере роста размеров пор и воздушных прослоек, связывающих эти поры. Следовательно, мелкопористое строение с наличием закрытого типа пор является наиболее предпочтительным для теплоизоляционных материалов, поскольку такая структура замедляет конвективную передачу тепла [13–15].

Для снижения теплопроводности необходимо создать препятствие по направлению передачи теплоты, например, создавая более мелкопористую структуру материала с радиусом пор не более 1 мм.

Оптимальная структура теплоизоляционных материалов получается путем создания ячеистой структуры с равномерно распределенными мелкими порами, преимущественно закрытыми. Одновременно с этим нежелательно большое количество микропор, так как за счет гигроскопичности в них возможна сорбция влаги из воздуха [16–22].

Стоит отметить, что открытая пористость тепло- изоляционного материала на основе вспененного жидкого стекла позволяет не разрушаться материалу при замерзании воды в открытой ячейке, так как жидкость может расширяться в соседние поры.

На теплопроводность пористых материалов влияют не только размеры пор, но и такие параметры их структуры, как форма и расположение. Так, максимальной объем пористости при плотной кубической компоновке пор сферической формы достигает 52,5%, а при гексагональной компоновке достигает 74%. Поэтому целью является получение структуры с максимально компактным расположением пор, что достигается при оптимальном сочетании крупных и мелких пор.

2. Формирование характеристики водопоглощения материала на основе вспененного жидкого стекла

Композиционные материалы на основе жидкого стекла обладают свойством затвердевать на воздухе при обычных условиях. При этом из-за испарения свободной воды повышается содержание коллоидного кремнезема, который впоследствии коагулирует и уплотняется [23–27]. Гидроксид натрия в составе жидкого стекла препятствует осаждению кремне- кислоты, но углекислота, содержащаяся в воздухе, нейтрализует его, способствуя переходу кремнекислоты в коллоидный раствор. Такая схема отверждения жидкого стекла имеет ряд недостатков. Среди них высокое водопоглощение ввиду появления поверхностной пленки за счет действия углекислоты, а также низкая скорость твердения [28–31].

Сформировавшийся после физико-химических воздействий фазовый состав содержит в себе свободные катионы натриевого жидкого стекла, которые, не связываясь, образуют растворимые соединения [32, 33].

Таким образом, необходим подбор оптимальной модифицирующей добавки, способствующей ускоренному и объемному твердению жидкого стекла.

Рассматривалось понижение водопоглощения материала путем уменьшения поверхности его взаимодействия с капельной влагой за счет гидрофобизации. Критерием сравнения являлся краевой угол смачивания.

3. Формирование характеристики сорбционной активности материала на основе вспененного жидкого стекла

Сорбционные характеристики теплоизоляционного материала на основе вспененного жидкого стекла определялись экспериментальным и расчетно- экспериментальным методом. Экспериментальное определение сорбционной влажности проводили по ГОСТ 24816-2014. В каждый эксикатор с относи- тельной влажностью 40, 60, 80 и 97%, содержащий водный раствор серной кислоты с концентрацией 47,13; 36,88; 25,23 и 5,93%, соответственно, помещали по 3 бюкса.

По мере поглощения материалом паров воды из окружающего воздуха (процесс сорбции) проводились периодические взвешивания бюксов с образцами.

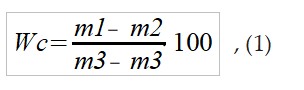

Значение сорбционной влажности в процентах было рассчитано по следующей формуле (1):

где m1 – масса бюкса с образцом материала после окончания процесса сорбции, г.; m2 – масса бюкса с образцом материала после высушивания образца до постоянной массы, г.; m3 – масса высушенного до постоянной массы бюкса, г.

На основе полученных показателей сорбционной активности был проведен расчет площади удельной поверхности материала на основе емкости монослоя. Расчет основан на предположении, что сорбция водяного пара образцами вспененного жидкого стекла протекает исключительно по механизму поверхностной адсорбции, то есть на их поверхности образуется только монослой адсорбированной воды.

4. Формирование акустических характеристик

Процесс звукопоглощения можно представить в виде двух составляющих – поверхностные слои самого акустического материала и звуковые волны в виде фронта продольных колебаний с определенной кинетической энергией, падающие на эту поверхность.

При падении звуковой волны на пористый материал в воздухе, находящийся в порах, инициируется колебательный процесс вплоть до совпадения частоты колебаний, то есть до состояния резонанса. Благодаря сопротивлению трения и вязкости воздуха часть звуковой энергии превращается в тепло и за счет теплопроводности стенок пор происходит рассеивание тепловой энергии [24, 35].

Создание эффективных пористых звукопоглощающих материалов основывается на некоторых теоретических закономерностях:

-

– распространении звуковых волн в воздухе;

-

– переходе энергии волны из воздуха в поглощающий материал;

- – оценке условий поглощения волн в толще материала и релаксации возникающих в результате этого тепловых потоков в материале.

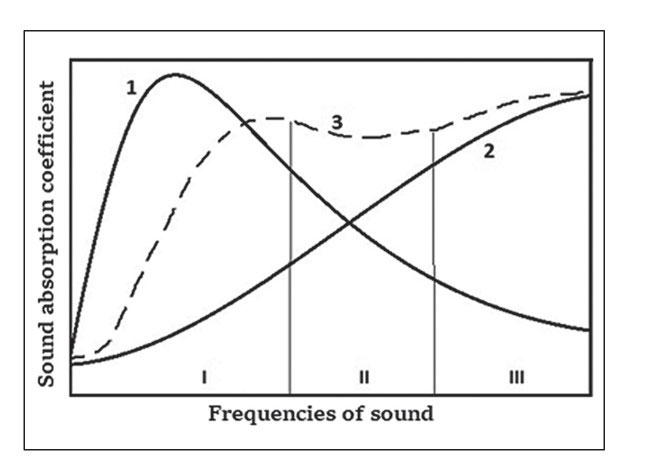

При низкой плотности материала, имеющем полностью или частично открытую сообщающуюся пористость, аналогичную исследуемому материалу на основе вспененного жидкого стекла, образование избыточного давления за слоем материала не происходит. Это явление обеспечивает снижение резонансного характера звукопоглощения. Резонансное поглощение звука характерно для низких частот. При повышении частоты звука имеет место переходной участок, после которого определяющим фактором звукопоглощения становится развитая пористость.

Рис. 1. Механизм поглощения звука:

I – резонансное звукопоглощение;

II – смешанное звукопо- глощение (переходное);

III – поглощение звука за счет потерь на трение;

1 – поглощение звука в материале, обусловленное характеристиками матрицы;

2 – поглощение звука в материале, обусловленное параметрами его пористости;

3 – интегральная кривая поглощения звука

На рис. 1 схематично приведен механизм поглощения звука в зависимости от его частоты.

На участке III механизм звукопоглощения заключается в следующем. Наиболее эффективное звукопоглощение возможно в случае совпадения размеров длины волны падающего воздушного фронта и размеров пор и поровых каналов. Фронт давления звуковой волны, возникающий на поверхности материала, передается внутрь, постепенно ослабевая за счет потерь на трение.

Оптимальной пористостью в этом случае будет такая, при которой давление элементарной волны будет обеспечивать передачу сжатого воздуха в более удаленную пору или поры.

В процессе перемещения волнового фронта внутри материала изменение давления будет переходить от пульсирующего у его поверхности в среднее избыточное у тыльной стороны. Гашение звуковой энергии происходит за счет двух факторов: во-первых, за счет деформации объема воздуха, находящегося в материале, и, во-вторых, в результате потерь на трение при прохождении сужений, кана- лов и внутренних пор.

Поглощение звуковых волн более высоких частот обеспечивается наличием более мелкой пористости. Такая пористость характерна для пористых материалов на основе силикатных композиций, в частности, для материала на основе вспененного жидкого стекла холодного отверждения. Это обусловлено тем, что энергия звуковой волны должна быть соизмерена с массой объема воздуха, находящегося в поре, которая должна быть достаточной для обеспечения возникновения избыточного давления, достаточного для перемещения воздуха в следующую пору.

Пористость звукопоглощающих материалов

Значения звукопоглощающих характеристик пористых материалов напрямую зависят от их параметров пористости: наличия закрытых или открытых пор, распределения пор по размерам, а также от их преимущественной формы [36–38]. Теоретические основы, связанные с выявлением закономерностей формирования поровых структур, предполагают наличие в материалах следующих видов пористости: макропористости, капиллярной пористости, а также контракционной и гелевой.

Звукопоглощающие свойства высокопористых ячеистых материалов зависят, прежде всего, от вида пор в поверхностном слое материала и характера пористости его внутренних слоев. Для высокопористых и особенно особо легких материалов характерно наличие открытых и закрытых пор, а также сообщающейся и замкнутой пористости.

По проявлению акустических свойств поры под- разделяют на акустически активные, акустически пассивные и полупассивные.

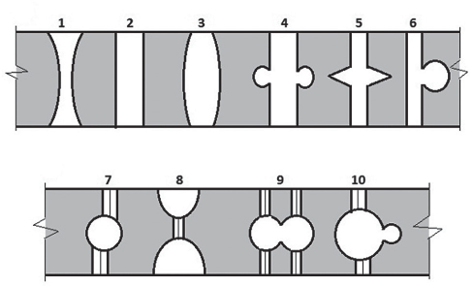

Открытые поры, размеры которых соизмеримы с длиной звуковой волны, относят к акустически активным. Такой тип пор преобладает в материале на основе вспененного жидкого стекла. Закрытые поры, не имеющие непосредственного выхода на поверхность материала, относят к акустически пассивным. Сквозную пористость с тупиковыми порами, а также с открытыми несообщающимися порами относят к категории полупассивных. Такой закрытый или смешанный тип пор присущ пористым материалам на основе пеностекла (рис. 2).

Рис. 2. Виды пор:

А – открытые поры;

Б – закры- тые поры;

1, 2, 3 – виды акустически активных пор;

4, 5, 6, 8 – виды акустически олупассивных пор;

7, 9, 10 – пассивная пористость

Среди открытых пор выделяются гидравлически правильные поры, характеризующиеся низкими значениями входного сопротивления воздушным потокам и фронту звуковой волны. Такая пористость является характерной для материалов с зернистой структурой, а также для материалов со специальными приемами формирования направленной пористости. Для классических высокопористых материалов с ячеистой структурой она не является характерной. Поры с постоянным сопротивлением фронту звуковой волны характерны для материалов с волокнистой структурой. Для материалов с ячеистой структурой характерна гидравлически нестабильная (неправильная) пористость, имеющая высокое входное сопротивление. Это объясняет то, что материалы с традиционной ячеистой структурой имеют заведомо более низкие показатели звукопоглощения, чем зернистые или волокнистые.

Для оценки возможности получения эффективных акустических материалов были рассмотрены пористые материалы различной структуры. Для исследования были выбраны пеностекло и материал на основе вспененного жидкого стекла холодного отверждения. Как следует из изложенных в статье теоретических основ звукопоглощения, размер пор тесно связан с частотой звука. Увеличение звукопоглощения на низких частотах может быть достигнуто за счет относительно больших пор, а на высоких — за счет мелких пор. Поглощение звука в широком диапазоне частот предполагает сочетание в акустическом материале крупных и мелких пор.

Исследование пористости акустических материалов с высокими звукопоглощающими свойствами показало, что для этих материалов характерна мелкозернистая, полифракционная пористость с размерами пор 100–250 мкм. Величина сквозной пористости этих материалов находится в пределах 70–90%. Больший процент сообщающейся пористости обусловливает уменьшение вязкого трения воздуха в материале, и, как следствие, происходит снижение эффективности звукопоглощения.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Материалы на основе пеностекла и вспененного жидкого стекла имеют следующие параметры пористости.

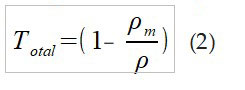

Общую пористость, под которой понимается весь объем пор в материале, определяли экспериментально-расчетным методом по формуле (2):

где ρ – средняя плотность материала, кг/м3;

ρ – истинная плотность материала, кг/м3.

Истинная плотность пеностекла и вспененного жидкого стекла холодного отверждения определялась пикнометрическим методом.

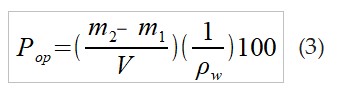

Под открытой пористостью понимаются поры, которые имеют сообщение с внешней средой. Объем этих пор был получен путем водонасыщения материала и рассчитан по формуле (3):

где m2 и m1 – масса образца, соответственно, в на- сыщенном водой и сухом состоянии, г.; V – объем материала, см3; ρв – плотность воды, г/см3.

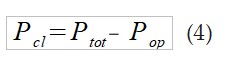

Закрытую пористость рассчитывали как разность общей и открытой пористости по формуле (4):

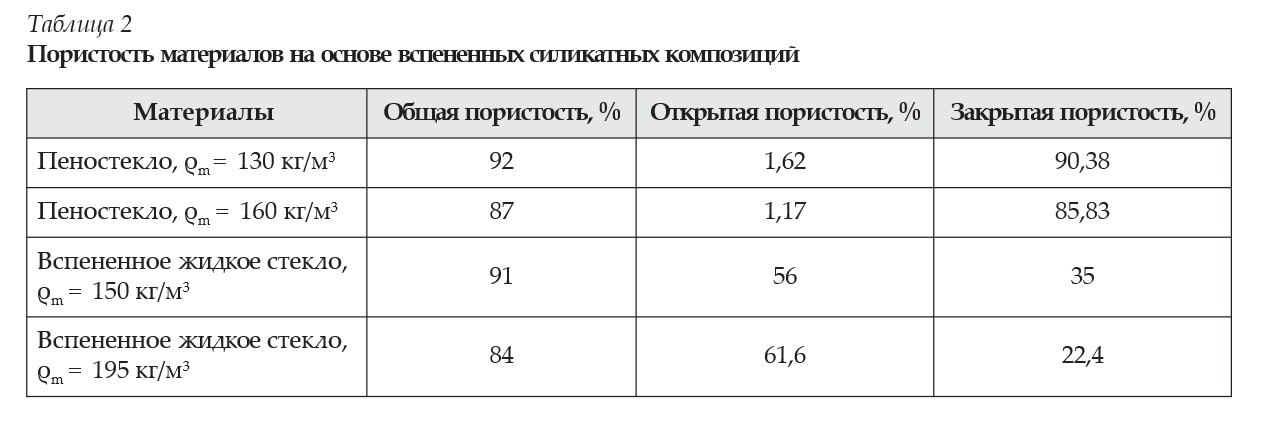

Результаты определения параметров пористости материалов на основе вспененных силикатных композиций приведены в табл. 2.

Таким образом, пеностекло имеет преимущественно закрытопористое строение, в то время как материал на основе вспененного жидкого стекла имеет преимущественно открытопористое строение. Благодаря плотным гладким стенкам пор тепло- изоляционных материалов на основе вспененных стекольных композиций они обладают высокими прочностными характеристиками.

В исследуемом материале на основе вспененного жидкого стекла за прочность каркаса (внутреннюю поверхность пор) отвечает химическая природа самих сырьевых компонентов – аморфный кремнезем, создающий прочную кристаллическую структуру композита. Структура пористых материалов, отходя от идеализированной модели, характеризуется наличием дефектов ячеистой структуры, нарушающих замкнутость пор, – это трещины в перегородках и разветвленные микропоры, что повышает гигроскопичность и водопоглощение материала. Это является одним из аргументов к объяснению высокого водопоглощения материала на основе вспененного жидкого стекла; непрореагировавшие частицы натриевого стекла образуют неравномерности в перегородках.

Таким образом, оптимальная пористость ячеистого материала состоит в комбинировании открытых и замкнутых пор, деформированных в многогранники, с максимально тонкими и плотными межпоровыми перегородками. В этом случае пористость ячеистого материала может достигать ≈ 98% [23, 39, 40].

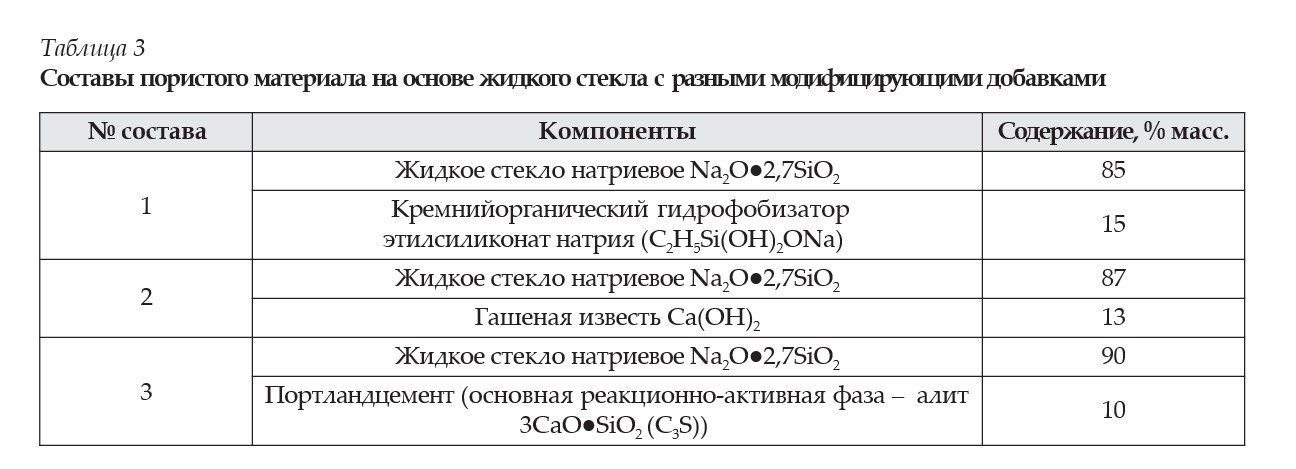

Для анализа влияния модифицирующих добавок на жидкое стекло с целью понижения водопоглощения материалов на его основе исследовали три состава. Поиск добавок направлен на замену распространенного модификатора-отвердителя жидкого стекла Na2SiF6, поскольку он является токсичным.

Для исследования использовалось жидкого стекло с плотностью 1,44 г/см3 и силикатным модулем 2,7.

Таким образом, пеностекло имеет преимущественно закрытопористое строение, в то время как материал на основе вспененного жидкого стекла имеет преимущественно открытопористое строение. Благодаря плотным гладким стенкам пор тепло- изоляционных материалов на основе вспененных стекольных композиций они обладают высокими прочностными характеристиками.

В исследуемом материале на основе вспененного жидкого стекла за прочность каркаса (внутреннюю поверхность пор) отвечает химическая природа самих сырьевых компонентов – аморфный кремнезем, создающий прочную кристаллическую структуру композита. Структура пористых материалов, отходя от идеализированной модели, характеризуется наличием дефектов ячеистой структуры, нарушающих замкнутость пор, – это трещины в перегородках и разветвленные микропоры, что повышает гигроскопичность и водопоглощение материала. Это является одним из аргументов к объяснению высокого водопоглощения материала на основе вспененного жидкого стекла; непрореагировавшие частицы натриевого стекла образуют неравномерности в перегородках.

Таким образом, оптимальная пористость ячеистого материала состоит в комбинировании открытых и замкнутых пор, деформированных в многогранники, с максимально тонкими и плотными межпоровыми перегородками. В этом случае пористость ячеистого материала может достигать ≈ 98% [23, 39, 40].

Для анализа влияния модифицирующих добавок на жидкое стекло с целью понижения водопоглощения материалов на его основе исследовали три состава. Поиск добавок направлен на замену распространенного модификатора-отвердителя жидкого стекла Na2SiF6, поскольку он является токсичным.

Для исследования использовалось жидкого стекло с плотностью 1,44 г/см3 и силикатным модулем 2,7.

Выбранные для исследования добавки можно условно разделить на две категории:

1.Жидкая водорастворимая добавка на кремнийорганической основе (этилсиликонат натрия (C2H5Si(OH)2ONa)).

2.Cухие минеральные добавки (гидроксид кальция Ca(OH)2 (гашеная известь) и портландцемент (основная реакционно-активная фаза 3CaO●SiO2 (С3S) (алит)).

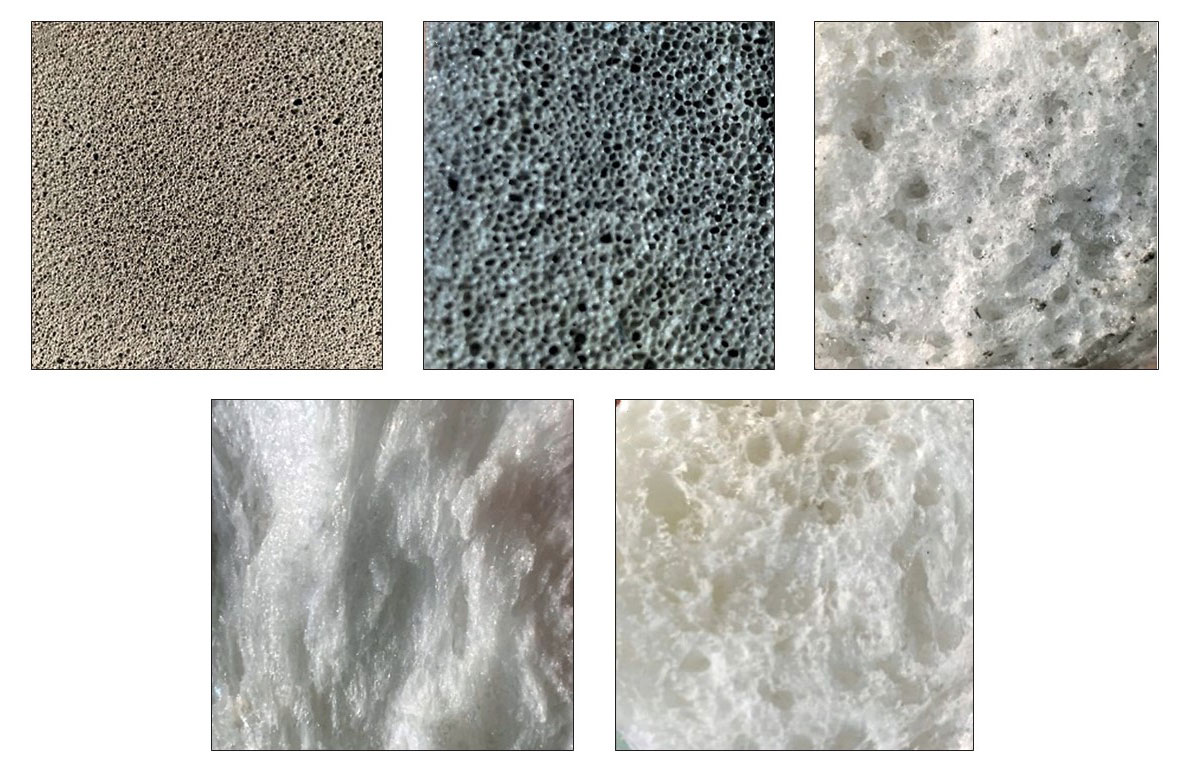

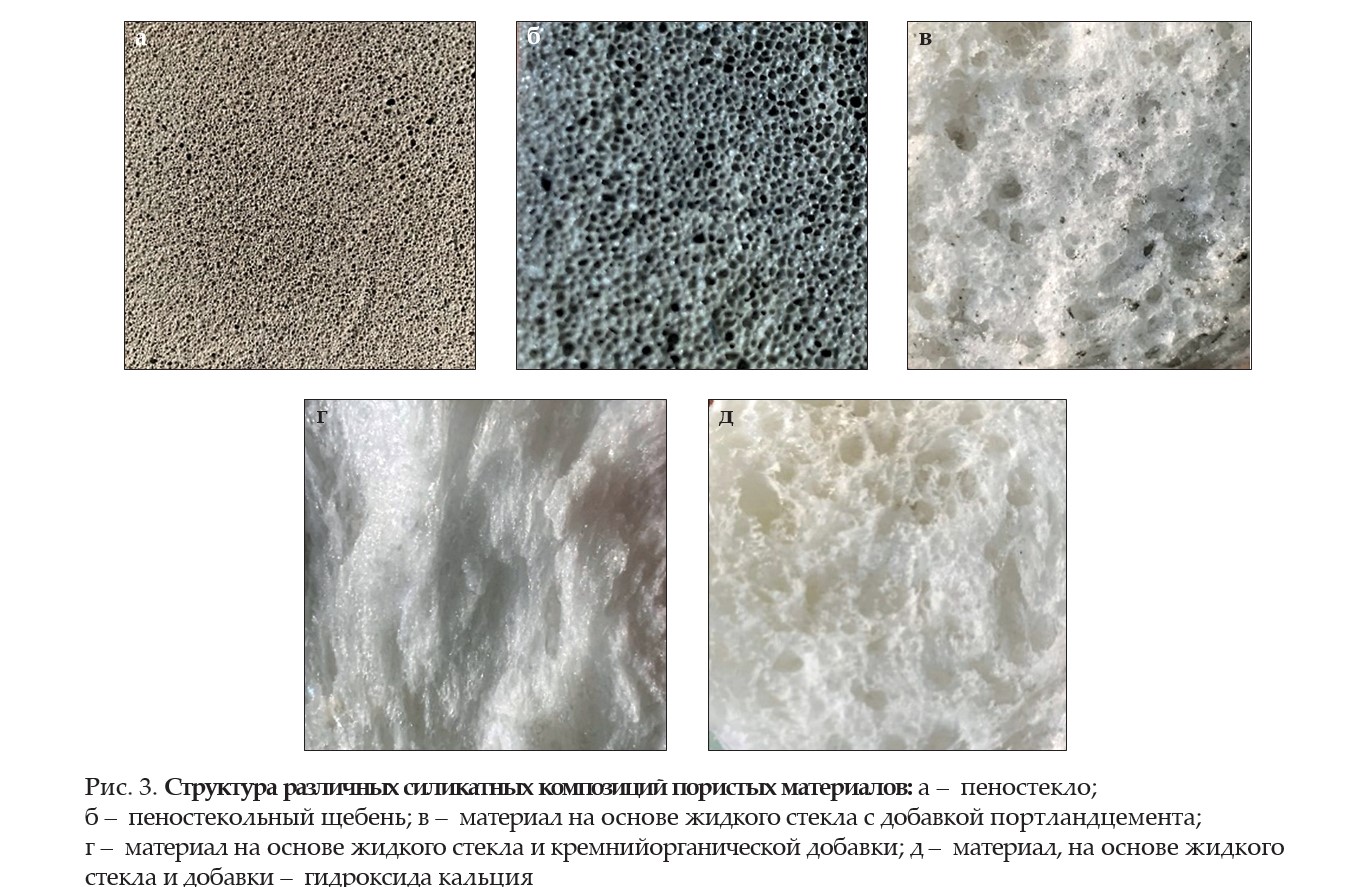

Исследованные составы представлены в табл. 3. Полученные композиции представляли собой неорганические полимеры с развитой капиллярнопористой структурой. Такая структура характерна для всех пористых материалов на силикатной основе. На рис. 3 приведены различные виды пористой структуры силикатных композиций, отличающихся формой, размером и распределением пор по объему материала в зависимости от особенностей технологии получения и сырьевого состава.

Состав № 1.

Взаимодействие жидкого стекла с кремнийорганическим водорастворимым гидрофобизатором обуславливает возникновение гидрофобной корки. Добавка не препятствует процессу вспенивания, в результате получается волокнистая структура материала (рис. 3г). При определении краевого угла смачивания капля на поверхности материала образуется угол больше 110о, но при этом такой эффект достигается только на образовавшейся гидрофобной корке, а при нанесении капли на поверхность среза образца материала капля моментально впитывается.

Состав № 2.

Отверждение жидкостекольной композиции гидроксидом кальция (гашеной известью) привело к замедлению вспенивания, неравномерному диспергированию частиц по объему в процессе обработки электромагнитными волнами, и, как следствие, получена меньшая кратность увеличения вспениваемой массы по сравнению с остальными добавками (рис. 3д). В результате первичной проверки методом краевого угла смачивания на понижение водопоглощения материала методом краевого угла смачивания выявлено, что капля проникает в толщу материала через 5–7 с. после нанесения.

Состав № 3.

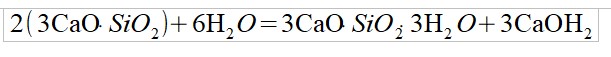

Наилучшим вариантом модифицирующей добавки для отверждения системы оказался портландцемент. Портландцемент в указанном процентном соотношении при реакции с жидким стеклом про- являет себя как отвердитель жидкостекольной матрицы, понижая ее показатели по водопоглощению (рис. 3в). Краевой угол смачивания на поверхности данной композиции оказался более 120о.

На основе экспериментальных данных выяснилось, что процентное содержание добавки портландцемента, указанное в табл. 3, позволяет получить оптимальные показатели по краевому углу смачивания в сравнении с другими составами.

Причину понижения водопоглощения в системе «жидкое стекло – портландцемент» можно описать так: при взаимодействии компонентов (свободная вода в жидком стекле связывается с портландцементом) образуются низкоосновные гидросиликаты кальция, а также гидроксид кальция, который впоследствии связывает свободные катионы натриевого жидкого стекла в нерастворимые соединения. Реакцию взаимодействия трехкальциевого силиката портландцемента и свободной воды в жидком стекле можно представить следующим образом (5):

В данном случае портландцемент не просто играет роль активатора твердения силикатной композиции, но и участвует в формировании пониженной характеристики водопоглощения материала за счет образования сетки нерастворимых натрийкальциевых соединений.

Сорбционная активность материала на основе вспененного жидкого стекла холодного отверждения приведена в табл. 4.

Таблица 4

Показатели сорбционной влажности материала на основе вспененного жидкого стекла холодного отверждения при заданной относительной влажности

Начало графика сорбционной влажности сопровождается заполнением первого монослоя и началом образования полимолекулярных пленок. Точка отрыва изотермы от прямолинейного участка полимолекулярного слоя соответствует началу капиллярной конденсации (рис. 4).

Различный механизм сорбционного и десорбционного процесса образования монослоя происходит из-за различного давления пара при его заполнении. Начало капиллярной конденсации сорбции и десорбции также отличаются как по величине влагосодержания, так и по давлению пара. При этом образование монослоя происходит при давлении пара сорбции меньшего давления пара десорбции, а начало капиллярной конденсации происходит при значениях большего давления пара сорбции. Это объясняется также различным механизмом заполнения поверхностных слоев при сорбции и десорбции, который и является причиной сорбционного гистерезиса.

По виду гистерезиса, основываясь на типах изотерм адсорбции–десорбции по классификации ИЮПАК, которая составлена на основе классической классификации изотерм адсорбции–десорбции Брунауэра, Деминга, Деминга и Теллера (классификация БДДТ), можно отнести такой тип сорбции материала на основе вспененного жидкого стекла к четвертому типу. Данный тип имеет петлю гистерезиса, которая отражает протекание процесса капиллярной конденcации в мезопорах. Выгнутый и вогнутый характер начального участка указывает, соответственно, на сильное и слабое взаимодействие адсорбат-адсорбент.

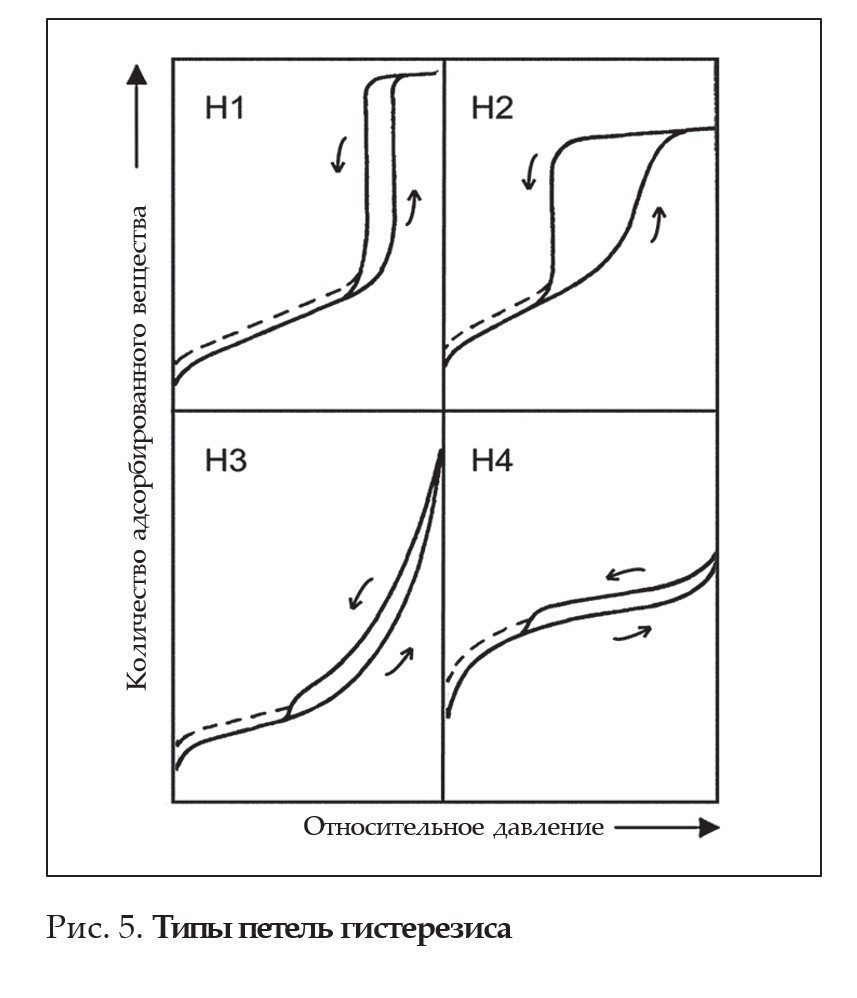

На рис. 5 представлены различные виды петель капиллярноконденсационного гистерезиса.

Каждый тип петли связан с определенным типом пористой структуры вещества. Петли типа Н1 характерны для агломератов, однородно упакованных и близких по размеру. Для некоторых глобулярных систем, например, силикагелей, характерен тип Н2, однако в этом случае распределение и форма пор неоднозначны. Петли типов Н3 и Н4 получены для адсорбентов, имеющих щелевидные поры или, как в случае Н3, состоящих из плоскопараллельных частиц.

Изотермы типа I с гистерезисом типа Н4 указывают на наличие микропористости. Изотерма типа IV обычно наблюдается для веществ, содержащих мезопоры или небольшие макропоры.

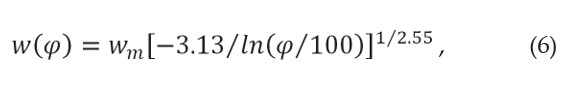

Для расчета некоторых параметров структуры пористого материала на основе вспененного жидкого стекла введем предположение, что сорбция водяного пара на поверхности вспененного жидкого стекла протекает исключительно по механизму поверхностной адсорбции, то есть заполняется только монослой. Следовательно изотерму сорбции можно описать уравнением (6):

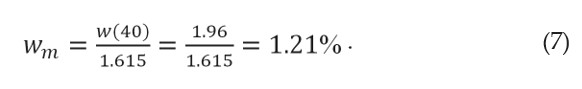

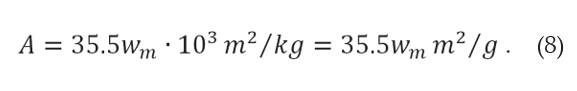

где wm – параметр уравнения, являющийся ем- костью монослоя, %, который можно приближенно вычислить по формуле (7):

Приближенный расчет позволил определить wm = 1,21%. Полученное значение wm, в свою очередь, позволило оценить удельную поверхность материала на основе вспененного стекла по уравнению (8):

Получили А = 42,9 м2/г. Такое значение удельной поверхности дает возможность сделать предположение о преобладании малых пор в материале.

Для вычисления площади удельной поверхности рассчитывалась емкость монослоя по формуле (9):

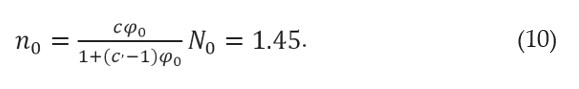

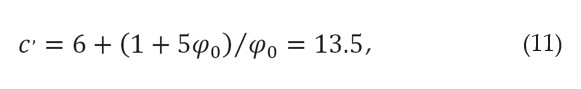

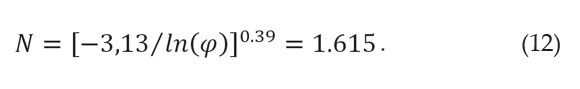

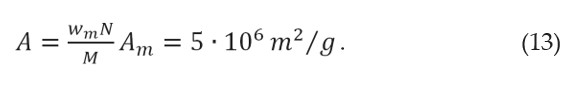

где w0 – сорбционная влажность при относительной влажности воздуха φ0 = 40%; n0 – определялась по формуле (10):

Здесь с' определялась по формуле (11):

а N0 соответствует значению N при φ = φ0, где N рассчитывалась по формуле (12):

Площадь удельной поверхности вычислялась по формуле (13):

Высокие значения площади удельной поверхности, вычисленные расчетно-аналитическим методом, дают объяснение полученным экспериментальным данным по сорбционной активности.

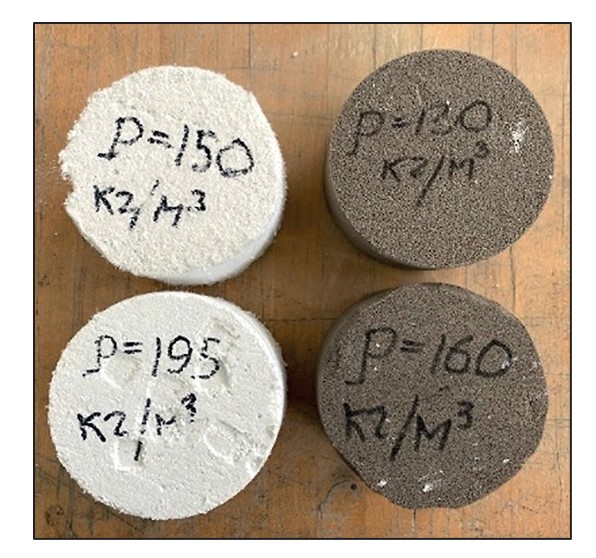

Исследования коэффициента звукопоглощения материалов на основе вспененного жидкого стекла холодного отверждения и пеностекла проводилось по методике ГОСТ 16297-80. «Материалы звукоизоляционные и звукопоглощающие. Методы испытаний» на интерферометре (трубе Кунта). Оборудование для проведения испытаний состоит из низкочастотного измерительного генератора, электронного вольтметра средних квадратических значений, измерительного микрофона, микрофонного усилителя, громкоговорителя, акустических фильтров и электронно-счетного частотомера (рис. 6).

Рис. 6

Прибор для проведения испытания по определению звукопоглощения и образцы испытуемых материалов

Этапы проведения испытания:

- –постановка образца вспененного жидкого стекла и пеностекла в обойму интерферометра так, чтобы не лицевая сторона была прижата жестким поршнем, а лицевая – на краю обоймы, закрепленная в трубе;

- –определение величины напряжений на выходе микрофонного усилителя, регистрируемой электронным вольтметром, соответствующей первым максимуму и минимуму уровню звукового давления в трубе интерферометра;

- –проведение испытания на диапазоне частот от 100 до 2000 Гц;

- –определение нормального коэффициента звукопоглощения.

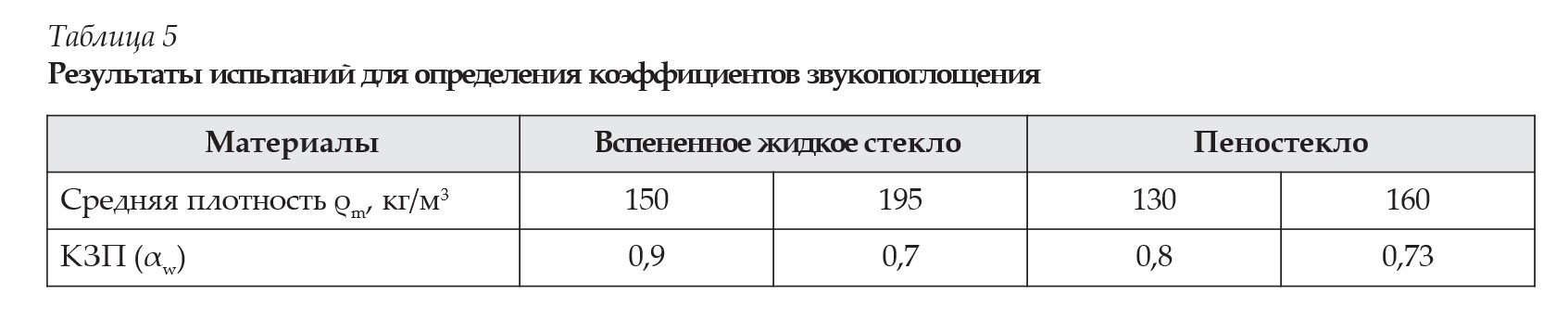

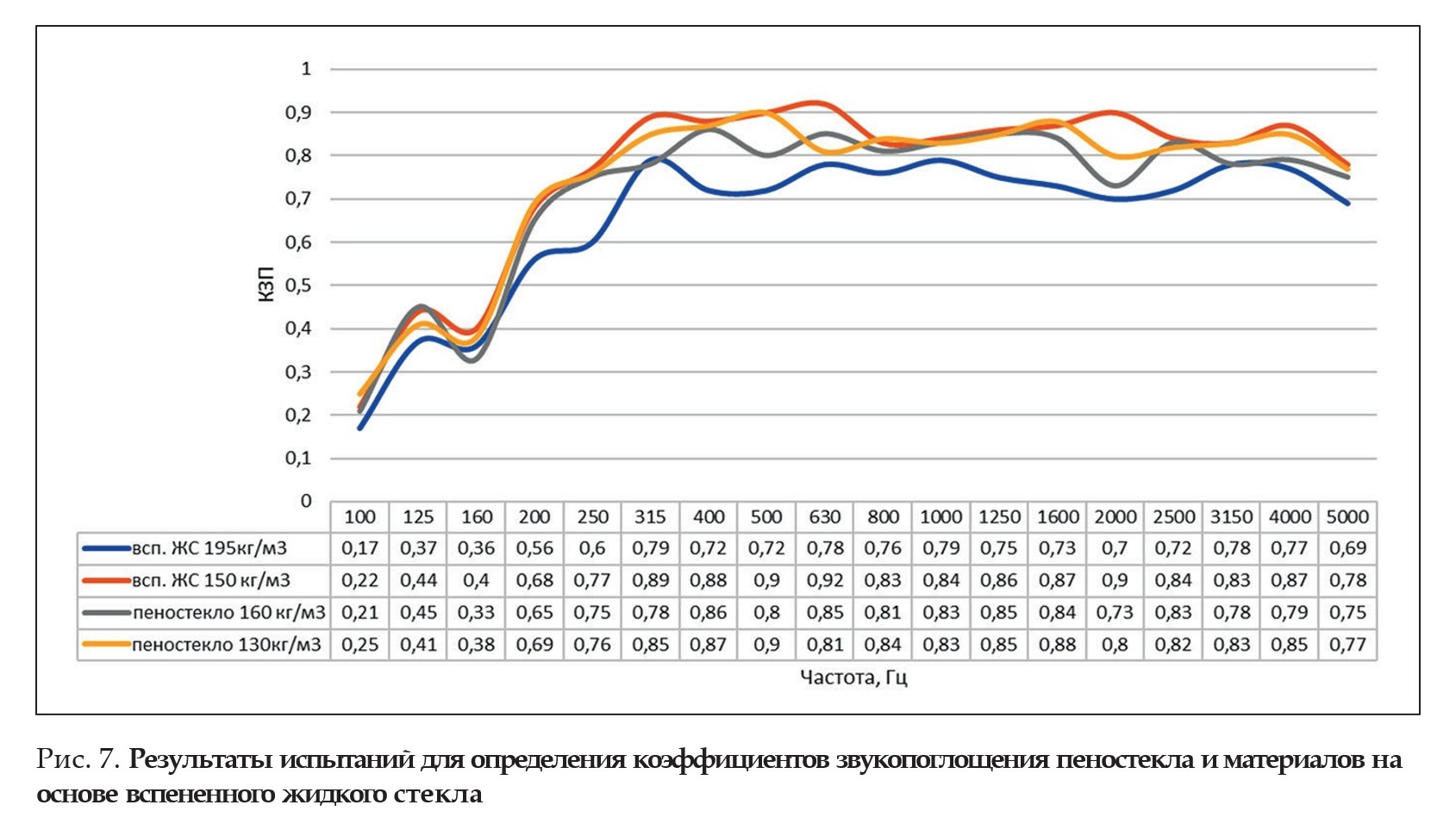

По итогам испытаний усредненные значения коэффициентов звукопоглощения (КЗП) αw при частоте 2000 Гц приведены в табл. 5, а результаты проведенных испытаний представлены на рис. 7.

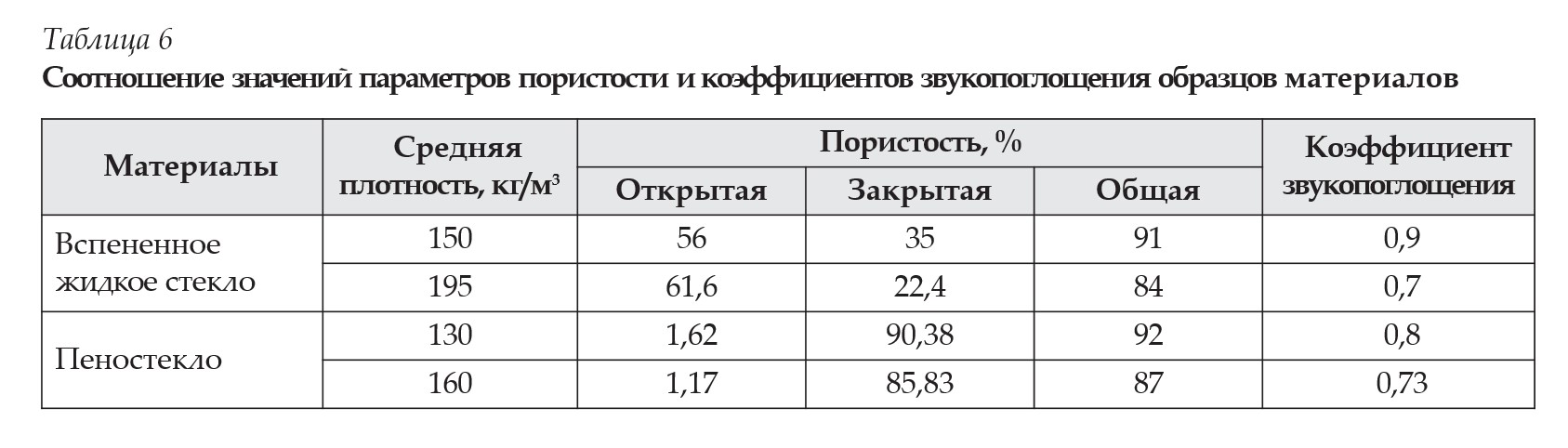

Результаты испытаний подтвердили выдвинутое предположение о том, что материалы одинаковой плотности, но отличающиеся разной степенью, типом пористости и распределением пор по размерам имеют отличные коэффициенты звукопоглощения. Так, материал на основе вспененного жидкого стекла показал несколько большие значения коэффициента звукопоглощения по сравнению с пеностеклом, в особенности на более высоких частотах, за счет преобладания открытого типа пористости и наличия мелких пор (табл. 5 и 6, рис. 7).

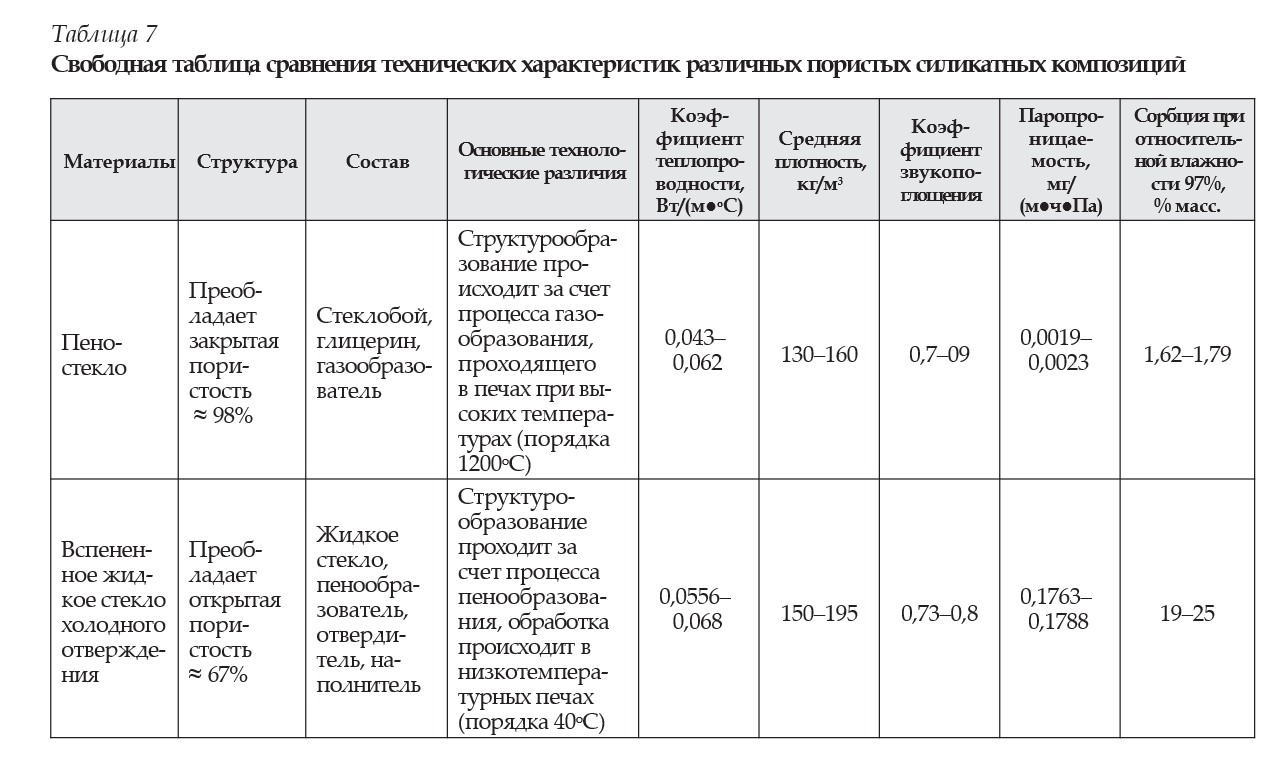

Сравнение технических характеристик различных пористых силикатных композиций приведено в табл. 7.

Экологический фактор проектирования тепло- изоляционного материала на основе вспененного жидкого стекла холодного отверждения.

Основные преимущества/недостатки:

•на стадии выбора сырья:

–возобновляемое / невозобновляемое (преимущественно сырьевые компоненты исследуемого материала невозобновляемые или сложно возобновляемые);

–наличие химически вредных для человека компонентов (материал не содержит в себе вредные для человека вещества);

–использование отходов (в качестве наполнителя для пеностекольной смеси возможно использование отходов сорных растений, в т.ч. высушенный диспергированный борщевик Сосновского);

•технологический процесс:

–затраченная энергия на весь технологический процесс (наиболее энергозатратный технологический узел – смеситель и вспомогательные устройства);

–высокотемпературные и высокочастотные воздействия (для производства не требуются высокотемпературные режимы, для обработки материала в режиме холодного отверждения достаточно температуры 40оС);

•на стадии эксплуатации:

–выделение вредных веществ или способность к их сорбированию (благодаря высоким показателям сорбционной активности материал имеет способность сорбирования вредных веществ из воздуха).

Основываясь на результатах проведенного анализа полученных экспериментальных испытаний, можно сделать вывод, что разработанный теплоизоляционный материал на основе вспененного жидкого стекла холодного отверждения является экологичным, с показателем углеродного следа, близким к нулю. Рекомендуемый температурный диапазон применения теплоизоляционного материала на основе вспененного жидкого стекла холодного отверждения – от минус 70оС до плюс 200оС.

Заключение

Эксплуатационные характеристики теплоизоляционного материала на основе вспененного жидкого стекла холодного отверждения формируются за счет химического и фазового состава использованных сырьевых материалов, параметров их структуры, а также особенностей технологического процесса, формирующих структуру материала. Было исследовано формирование следующих эксплуатационных характеристик: теплопроводности, водопоглощения, сорбционной влажности и звукопоглощения. На основании полученных экспериментальных результатов сделаны следующие выводы:

1.При сопоставимой средней плотности вспененное жидкое стекло имеет отличные от пеностекла значения краевых точек диапазона теплопроводности, но не в значительной степени, за счет преобладания открытого типа пористости и меньшего размера пор в пеностекольной композиции. Так, пеностекло имеет преимущественно закрытопористое строение (≈ 98% закрытой пористости), в то время как материал на основе вспененного жидкого стекла имеет преимущественно открытопористое строение (≈ 67% открытой пористости).

2.Проблема высокого водопоглощения материала на основе вспененного жидкого стекла холодного отверждения была решена путем введения добавки-отвердителя в виде портландцемента, который не просто играет роль активатора твердения сили- катной композиции, но и способствует снижению водопоглощения материала за счет образования сет- ки нерастворимых натрий-кальциевых соединений.

3.Высокие значения площади удельной поверхности, вычисленные расчетно-аналитическим методом, дают объяснение полученным экспериментальным данным по сорбционной активности (19–25 масс. %) разработанного теплоизоляционного материала.

4.Результаты испытаний по определению коэффициента звукопоглощения подтвердили выдвинутое предположение, что материалы одинаковой плотности, но отличающиеся разной степенью, типом пористости и распределением пор по размерам имеют отличные коэффициенты звукопоглощения. Так, материал на основе вспененного жидкого стекла показал несколько большие значения коэффициента звукопоглощения по сравнению с пеностеклом, в особенности на более высоких частотах, за счет преобладания открытого типа пористости и наличия мелких пор.

Анализ экологического фактора показал, что разработанный теплоизоляционный материал на основе вспененного жидкого стекла холодного отверждения можно охарактеризовать как всесторонне экологичный материал, с показателем углеродного следа, близким к нулю.

СПИСОК ИСТОЧНИКОВ

1.Н.И. Минько, О.В. Пучка, М.Н. Степанова, С.С. Вайсера. Теплоизоляционные стекломатериалы. Пеностекло: монография / 2-е изд., испр. Белгород: Изд-во БГТУ, 2016. 263 с.

2.Мирюк О.А. Ячеистые материалы на основе жидкого стекла // Universum: Технические науки: электрон. научн. журн. 2015. № 4-5 (17). URL: http://7universum.com/ru/tech/archive/item/2162

3.Душкина М.А. Разработка составов и технологии получения пеностеклокристаллических материалов на основе кремнеземистого сырья. Дисс… канд. техн. наук. Томск. 2015. 196 с.

4.Зин Мин Хтет, Тихомирова И.Н. Теплоизоляционные материалы на основе вспененного жидкого стекла // Успехи в химии и химической технологии. 2017. Т. XXXI. № 3. С. 34–36.

5.Заболотская А.В. Технология и физико-химические свойства пористых композиционных материалов на основе жидкого стекла и природных силикатов. Дисс… канд. техн. наук. Томск. 2003. 6.

6.Филиппов В.А., Филиппов Б.В. Перспективные технологии обработки материалов сверхвысокочастотными электромагнитнымим колебаниями // Вестник ЧГПУ им. И.Я. Яковлева. 2012. № 4 (76). С. 181–184.

7.Калганова С.Г., Лавреньтьев В.А., Архангельский Ю. С., Васинкина Е.Ю., Белоглазов А.П. СВЧ-энергия в про- изводстве композиционных материалов // Решетневские чтения. 2017. С. 369–371.

8.Хабибулин Ш.А. Разработка составов и технологии получения модифицированного жидкостекольного вяжущего и композиционных материалов на его основе. Дисс… канд. техн. наук. Томск. 2015. 136 с.

9.Зин Мин Хтет. Композиционные материалы на основе жидкостекольного связующего для теплоизоляции. Дис. … канд. техн. наук. Москва. 2020. 136 с.

10.Mustafa W.S., Szendefy J., Nagy B. Thermal Performance of Foam Glass Aggregate at Different Compaction Ratios. Build- ings. 2023:13(7):1844. https://doi.org/10.3390/buildings13071844

11.Li X., Cao Z., Xu L., Liu B. Sound Absorption of the Absorber Composed of a Shunt Loudspeaker and Porous Materials in Tandem. Polymers. 2023:15(14):3051. https://doi.org/10.3390/polym15143051

12.Silva A., Gaspar F., Bakatovich A. Composite Materials of Rice Husk and Reed Fibers for Thermal Insulation Plates Using Sodium Silicate as a Binder. Sustainability 2023:15(14):11273. https://doi.org/10.3390/su151411273

13.Бессонов И.В., Сапелин А.Н. Коэффициенты структуры как критерий оценки теплотехнического качества стро- ительных материалов // Строительные материалы. 2012. № 6. С. 1–2.

14.Сапелин Н.А., Сапелин А.Н. Влияние структуры пустот на прочность теплоизоляционных материалов // Стро- ительные материалы. 2011. № 5. С. 1–5.

15.Жуков А.Д., Бессонов И.В., Сапелин А.Н., Мустафаев Р.М. Композиционные материалы с регулируемой по- ристостью // Промышленное и гражданское строительство.2014. № 6. С. 76–79.

16.Лесовик В.С., Алексеев С.В., Бессонов И.В., Вайсера С.С. Управление структурой и свойствами акустических материалов на основе пеностеклокомпозитов // Строительные материалы. 2018. № 6. С. 41–44.

17.Вайсера С.С. Коэффициент воздухопроницаемости как параметр оценки структуры пеностекла // Вестник БГТУ им. В.Г. Шухова. 2016. № 3. С. 70-74.

18.Кудрявцев П.Г., Фиговский О.Л. Исследование золь-гель перехода реологическими методами. Часть 1. Методы проведения экспериментов // Нанотехнологии в строительстве. 2017. Т. 9. № 4. С. 75–92.

19.Пучка О.В., Вайсера С.С., Лесовик В.С., Сергеев С.В. Управление процессом структурообразования как фак- тор формирования стеклокомпозитов функционального назначения // Строительство и архитектура. Вестник БГТУ им. В.Г. Шухова. 2017. № 9. С. 6–14.

20.Shen L., Tan H., Ye Y., He W. Using Fumed Silica to Develop Thermal Insulation Cement for Medium–Low Temperature Geothermal Wells. Materials. 2022:15(14):5087. https://doi.org/10.3390/ma15145087

21.Gomes M.d.G., Bogas J.A., Real S., Moret Rodrigues A., Machete R. Thermal Performance Assessment of Lightweight Aggregate Concrete by Different Test Methods. Sustainability. 2023:15(14):11105. https://doi.org/10.3390/su151411105

22.Wang D., Zhuang Q., Li K., Wang Y. Study on Correlation of Mechanical and Thermal Properties of Coal-Based Carbon Foam with the Weight Loss Rate after Oxidation. Materials. 2022:15(14):4887. https://doi.org/10.3390/ma15144887

23.Hong S., Yoon M., Hwang H. Fabrication of Spherical Silica Aerogel Granules from Water Glass byAmbient Pressure Dry- ing. Journal of the American Ceramic Society. 2011:94(10):3198–3201. https://doi.org/10.1111/j.1551-2916.2011.04765.x

24.Inoue S., Morita K., Asai K., Okamoto H. Preparation and properties of elastic polyimide-silica composites using silanol sol from water glass. Journal of Applied Polymer Science. 2004:92(4):2211–2219. https://doi.org/10.1002/app.20239

25.Kantro D., Brunauer S., Weise C. Development of surface in the hydration of calcium silicates. The Journal of physical chemistry. 1962:66:(10):1804-1809.

26.Kmita A., Hutera B. The influence of physical and chemical parameters of modified water glass on the strength of loose self- setting sands with water-glass. Metallurgy and foundry engineering. 2012:38:(1):67–71. https://doi.org/10.7494/mafe.2012.38.1.67

27.Zellmann H., Kaps Ch. Chemically modified water-glass binders for acid-resistant mortars. Journal of the American Ceramic Society. 2006:89(4):1369–1372. https://doi.org/10.1111/j.1551-2916.2005.00887.x

28.Малявский Н.И., Журавлева О.И. О возможности замены фторосиликатных отвердителей жидкого стекла на кальций-силикатные в технологии получения щелочносиликатных утеплителей // Вестник Евразийской науки. 2018.

№ 5. https://esj.today/PDF/04SAVN518.pdf

ИНФОРМАЦИЯ ОБ АВТОРАХ

Бессонов Игорь Вячеславович – кандидат технических наук, главный научный сотрудник, Научно-исследовательский институт строительной физики Российской академии архитектуры и строительных наук, Москва, Россия,

Булгаков Борис Игоревич – кандидат технических наук, доцент, доцент кафедры «Строительное материаловедение», Национальный исследовательский Московский государственный строительный университет, Москва, Россия,

Александрова Ольга Владимировна – кандидат технических наук, доцент, доцент кафедры «Технологии и организация строительного производства», Национальный исследовательский Московский государственный строительный университет, Москва, Россия,

Горбунова Элина Александровна – инженер, Научно-исследовательский институт строительной физики Российской академии архитектуры и строительных наук, Москва, Россия, бакалавр в области строительства, Национальный исследовательский Московский государственный строительный университет, Москва, Россия,

Вклад авторов

Бессонов И.В. – концепция исследования, валидация, формальный анализ, ресурсы, надзор, администрирование проекта, привлечение финансирования.

Булгаков Б.И. – методология, проверка, обработка данных, обзор и редактирование, администрирование проекта.

Александрова О.В. – методология, валидация, визуализация, администрирование проекта.

Горбунова Э.А. – концепция исследования, программное обеспечение, исследование, написание исходного текста.

Авторы заявляют об отсутствии конфликта интересов.

Статья поступила в редакцию 21.08.2023; одобрена после рецензирования 25.09.2023; принята к публикации 29.09.2023.